Hace ya diez días que el equipo investigador de la Comisión de Investigación de Accidentes Ferroviarios (CIAF) concluyó sus trabajos de recogida de pruebas en Adamuz (Córdoba). Después de varios días sobre el terreno, el personal de la CIAF abandonó el lugar del siniestro el pasado día 21 de enero sobre las 19.00 horas para seguir su examen en un laboratorio metalográfico de Madrid en el que continúan realizándose pruebas para confirmar la principal hipótesis de los investigadores: hubo una rotura de una soldadura en el carril y esta se produjo con anterioridad al paso del tren Iryo accidentado y, por lo tanto, al descarrilamiento.

Por qué, cómo y cuándo se rompió esta soldadura son preguntas que, con toda probabilidad, van a tener respuesta y van a servir para desentrañar la influencia que tuvieron dos de las circunstancias apuntadas por el ministro de Transportes, Óscar Puente, durante sus abundantes explicaciones públicas: la fabricación (¿defectuosa?) del carril y el impacto del tren Iryo (uno de los más pesados) en circulación.

Ambos factores los ha señalado Puente. El primero: “Hay una mancha en el centro del carril, parece que deriva de la velocidad, de un problema o defecto en la colada, pero estamos hablando de una de las posibilidades, es una hipótesis. Hay que verlo y se van a mandar los carriles a un laboratorio”. Y el segundo: “El tren Iryo es un tren especialmente pesado y, por tanto, si lo que había en la vía era una pequeña deficiencia, estamos hablando hipotéticamente, era más susceptible de producirse en vehículos más pesados”.

Del terreno al laboratorio

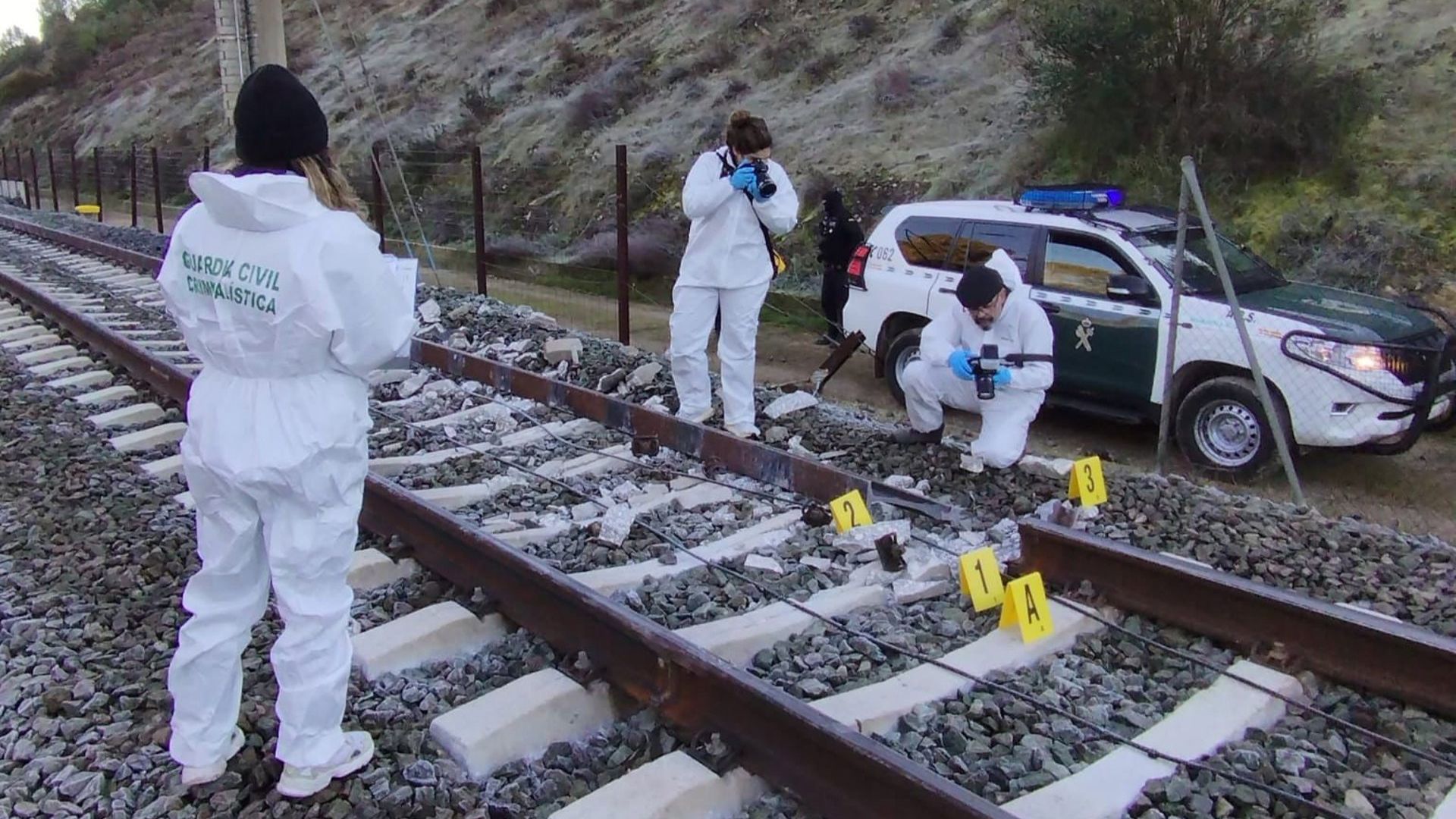

El personal de la CIAF, que llegó al lugar del accidente apenas seis horas después de producirse la tragedia, inspeccionó con detalle el lugar donde se inició el descarrilamiento, la infraestructura de carriles, las traviesas y el estado de la plataforma en una jornada extenuante. A la 1:30 horas de la madrugada habían llegado tras salir de Madrid a las 22:00 horas y no se retiraron hasta las 04:15 horas para reincorporarse hacia las 09.00 horas para seguir con sus trabajos.

Después de tres días de trabajo in situ, los técnicos de la CIAF tomaron como muestras partes correspondientes a la zona de la rotura, el fragmento de carril de 40 centímetros desprendido de la zona de rotura, muestras de carril en zonas no afectada por la rotura de ambos raíles (un metro de longitud cada muestra) y un cupón de carril del otro carril de la vía (que incluye la soldadura paralela a la soldadura rota). Todas estas muestras se extrajeron el día 20, bajo la supervisión de la policía judicial y los técnicos de la investigación y fueron puestas bajo custodia de la CIAF.

Todo ello se está examinando en paralelo al estudio de los registradores embarcados del tren Iryo y del tren Alvia para conseguir una fotografía completa de lo sucedido y dar cumplimiento a lo prometido por el presidente de la CIAF, Ignacio Barrón: “Vamos a llegar al fondo de la cuestión. No solo de saber qué es lo que se ha roto, sino por qué, cómo y cómo se podría haber evitado“.

El defecto típico de la alúmina

Desde la llegada de las muestras, los técnicos del laboratorio estudian el tipo de fractura (frágil, dúctil o por fatiga), examinan el inicio de la grieta (defecto interno, daños por impacto, desgaste), su propagación, la microestructura del acero y sus efectos térmicos (sobrecalentamiento, transformaciones indeseadas).

A continuación, los técnicos realizan un corte transversal del raíl en la zona fracturada, proceden a un pulido y a un ataque químico y siguen sus observaciones con microscopios ópticos. En todo este procesos es clave observar la soldadura que se realizó entre los raíles de 1989 y de 2023, puesto que nuevamente examinan si se produjo una transformación indeseada o un defecto en la solidificación.

Una de los defectos típicos en la soldadura aluminotérmica (la que se hizo en Adamuz) es la aparición de alúmina (óxido de aluminio), un residuo sólido que puede quedar atrapado en el sellado y estar en el origen de la grieta. Es decir, la grieta podría tener su origen en la alúmina y propagarse con el paso de cada tren pudiendo provocar que la soldadura fallara antes que el raíl.

Con todo ello, el laboratorio podrá determinar si hubo un desgaste inesperado de la soldadura, si se produjo fatiga de los materiales por cargas cíclicas del tren o si hubo un mantenimiento insuficiente. Y, a partir de ahí, los técnicos podrán redactar un informe para evitar fallos similares y realizar recomendaciones sobre el tipo y la frecuencia de inspecciones que se realizan en la alta velocidad.